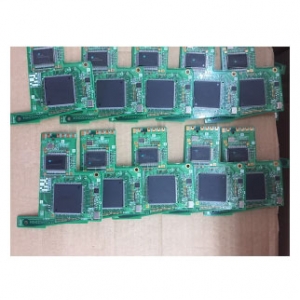

電子組裝加工中PCB處理的哪些部分包括?

1電介質層,我們通常將其稱為基板。用于維持線和圖層之間的親和力。

2,阻焊油墨。防焊油墨不需要在所有銅表面上都鍍錫。因此,非錫點蝕區域印刷有一層錫分離的銅表面,以避免非錫點蝕線之間的短路。電子組裝加工根據不同的程序,它分為綠色油,紅色油和藍色油。

3,道路圖。該電路用作在原稿之間進行布線的工具。在施工過程中,較大的銅表面也被設計為接地和電源層。線條和圖形是同時創建的。

4,孔。通孔允許兩層或更多層的電路相互通信。較大的通孔用作組件插件。通孔通常用于定位和安裝螺釘,以便在組裝過程中進行表面安裝。

5,絲網印刷。這是不必要的結構。其主要功能是在電路板上標記每個零件的名稱和位置框架,以便于組裝后進行維護和識別。

電子組裝加工電路板的表面處理。由于銅表面在一般環境中易于氧化,因此無法鍍錫,因此在必須吃錫的銅表面上提供了保護。保護方法包括噴錫,化學金,化學銀,化學錫和有機助焊劑。每種方法都有優點和缺點,統稱為表面處理。

錫焊料的浸入:錫熔化槽中的錫含量約為430 kg,對應于63/37的低共熔低熔點合金,溫度保持在260度左右以防止焊料與空氣和空氣接觸。產生氧化sc瘡。焊錫爐的熔體表面故意浮有一層應與助焊劑相容的乙二醇油,該板滾動通過傳輸輪,錫爐區域的傳輸速度約為9.1m / min,上下三排輥,停留時間為僅約2秒,兩個前后輥組之間的跨度為6英寸,并且輥的長度超過24英寸,因此可加工板表面的上限為24英寸。電子組裝加工制造商刀之間的距離為15至30密耳,氣刀相對于垂直月球傾斜2至5度,這有利于吹走孔中的錫和板表面上的錫疊層。